LE RHUM AGRICOLE, C'EST: ÉLABORATION

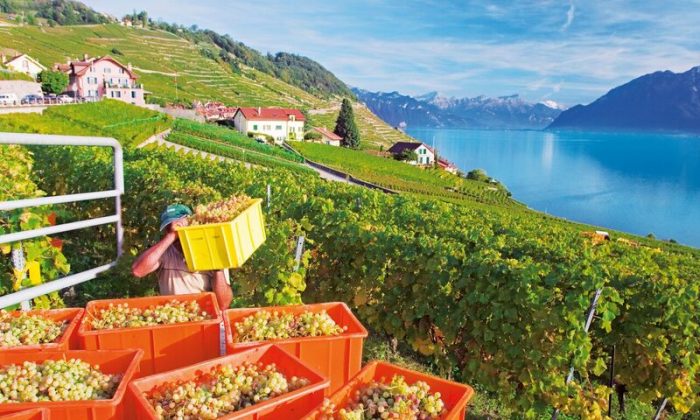

Le point commun entre le fruit d’une liane domestiquée (raisin) et la graminée la plus cultivée sur la planète (canne à sucre = 20% de la masse totale des produits agricoles répartis autour du globe) ne paraît pas évident.

Mais un parallèle peut être observé sur les actions à entreprendre et soins à donner lors des premières étapes d’une vendange ou d’une campagne cannière, qui sont pour tous 2 cruciaux et en flux continu

Un parallèle entre le raisin et la canne

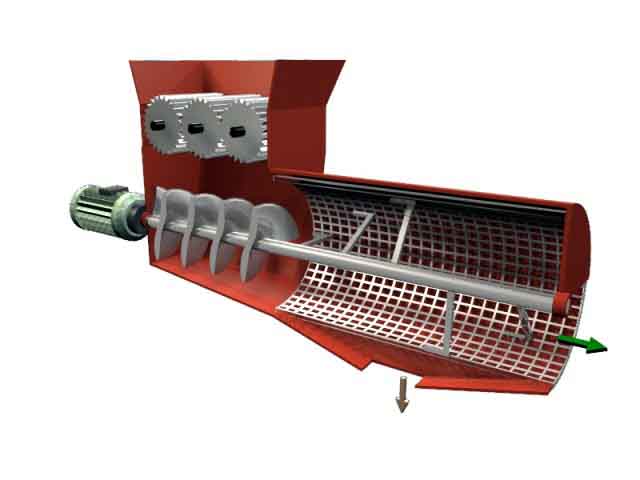

Sitôt cueilli/coupée, il faut rapidement amener le raisin à l’égrappoir/la canne au coupe-canne, martelage aux tronçonneur-débiteur-défibreur-schredder (noms divers donnés à ces outils de coupe), le presser/la passer au pressoir/au(x) moulin(s), et conditionner son moût/vesou en cuves, y ajouter quelques levures bien sélectionnées…et que la fermentation commence !

Vigne / Plantation

(Champ de canne ou cannaie)

Raisin / Canne

Vendange / Campagne

(Coupe et récolte de la canne)

Raisin à l’égrappoir

(et/ou au pressoir)

/

Canne au coupe-canne

puis martelage au schredder/broyeur

Raisin au pressoir / Canne broyée au moulin

Avec imbibition d’eau ou de vesou de 1er moulin. Taux d’extraction: 75% en 1900, > 92% aujourd’hui.

Écoulement du moût et filtrage / Vesou filtré et transporté dans les cuves

enlever les résidus fibreux

Fermentation du moût / Vesou en fermentation

Là s’arrête le parallèle entre le rhumier et le vigneron!

Puis:

Vin en devenir / Vin (de canne) en distillation

Cognac / Rhum vieux

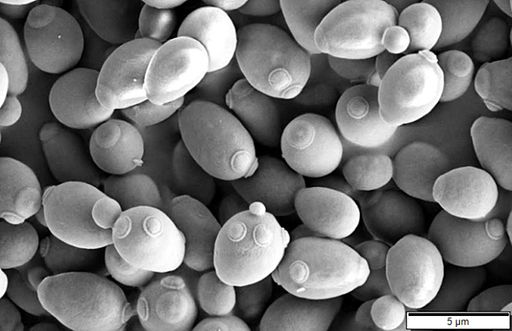

Le monde des levures et la fermentation

Définitions:

- Une levure est un champignon microscopique unicellulaire de l’embranchement des Ascomycètes, apte à provoquer la fermentation des matières organiques animales ou végétales,

- La fermentation est le processus de transformation des sucres en alcool sous l’action des levures. Elle est utilisée depuis la Préhistoire pour obtenir des boissons alcoolisées: c’est la plus ancienne biotechnologie exploitée par l’Homme (!).

Pas de champignon, pas d’alcool

C’est la levure qui génère l’alcool, chaque type apportant ses propres composés aromatiques volatils, typique de chaque souche; elle a donc un rôle prépondérant dans la future composition aromatique du rhum. C’est la raison pour laquelle certains producteurs de bière (ex: Trappiste), rhum (ex: Bacardi) ou autre spiritueux possèdent des levures sélectionnées depuis des siècles !

Ils les conservent jalousement et les maintiennent secrètes encore aujourd’hui. Le type de levure donnera différentes notes particulières lors du vieillissement en fût, comme par exemple l’écorce d’orange, apparaissant dans certains rhums vieux de mélasse, mais ne provenant ni du fût, ni de la mélasse.

Cette fermentation alcoolique ne peut être produite que sous des conditions particulièrement favorables:

- Température:

À 10 °C, le processus est incomplet et fortement ralenti, et au-delà de 45 – 50 °C, ces types de levures meurent. La fermentation du vesou s’effectuant en contact avec l’air libre, le climat tropical est idéal (25 – 30 °C),

- Alcool:

Les levures génèrent leur propre poison: dès que la concentration en éthanol approche les 15%, elles meurent et stoppent le processus de fermentation. Toutes les boissons alcooliques ayant un taux d’alcool supérieur à env. 20% ne peuvent être que distillées, ou adjointes ultérieurement d’alcool distillé.

Les levures se trouvant dans l’air ambiant sont appelées endémiques ou indigènes, et participent à la fermentation du vesou. Afin de mieux contrôler ce délicat processus, des levures de boulangerie obtenues à partir de différentes souches de Saccharomyces cerevisiae (de la même famille que la levure de bière mais contenant moins d’acides gras), y sont ajoutées. Certains rhumiers comme Neisson ont même sélectionné et mis en culture certaines levures endémiques, les ont brevetées et n’utilisent désormais que les leurs.

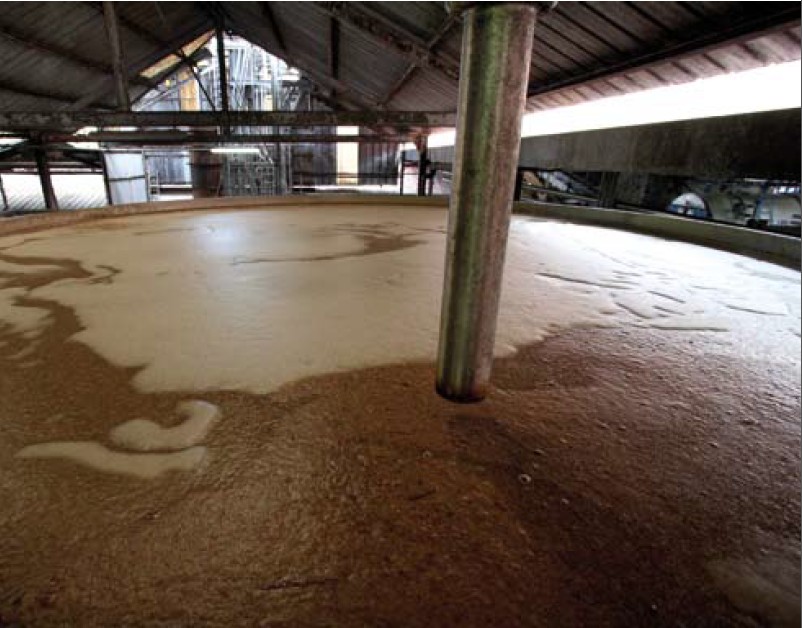

Fermentation du vesou cru: à l’air libre

Les fermentations continues ou en cuves fermées sont interdites. Le vesou fraîchement pressé (non chauffé) est acheminé dans des cuves en inox d’environ 20’000 litres (AOC: max 50’000 l) situées à l’intérieur d’un bâti couvert mais à l’air libre, ou sous une toîture pour le protéger des poussières, feuilles, insectes etc présents dans l’air. Comptez environ 2 heures pour remplir une cuve de 20’000 l.

Afin de répartir les levures de manière homogène, son contenu est vigoureusement et continuellement brassé.

La fermentation provoque une réaction chimique dite «exothermique» (de «exo» = hors de ou au-dehors, et «thermos» = chaud), soit générant de l’énergie sous forme de chaleur. Pour ralentir cette réaction, on dilue le vesou versé dans les cuves avec de l’eau.

L’activité des levures peut être fortement ralentie lorsque la température des cuves est supérieure à 35 °C, et risque une contamination non voulue par des bactéries ou d’autres levures non désirées. Les cuves sont alors refroidies en arrosant d’eau leur paroi extérieure.

Elle dure généralement entre 18 et 48 heures. Certains rhumiers préconisent une fermentation “lente”, que l’on nommera plutôt “prolongée” (durée max. autorisée par l’AOC: 120 heures): on prélève du vesou fermenté pour ensemencer une cuve de vesou frais, puis ensuite du vesou frais est ajouté à la cuve en fermentation, apportant des notes fruitées supplémentaires après distillation.

Ces grandes différences sont dues aux habitudes et traditions de chaque distillateur, mais la durée de fermentation est aussi tributaire de la température de l’eau disponible pour le rhumier, et aussi à quelle altitude se trouve la distillerie, ou son point de captation d’eau.

Elle sera plus froide si elle est captée d’une rivière se trouvant au flanc de la montagne, que si elle provient du réseau d’eau potable ou d’une rivière proche du niveau de la mer.

L’imbibition de la canne juste avant et/ou pendant le broyage, puis l’ajout d’eau dans les cuves ainsi que le refroidissement (à l’eau) de leur paroi extérieure quand la température du vesou est trop élevée, font partie intégrante du processus, et la durée de fermentation en sera directement dépendante.

Le vin de canne est prêt…chauffé !

Lorsque le “vin” (= vin de canne = nom donné au vesou fermenté) est prêt à être distillé, la teneur en alcool se situe entre min. 3,5 et 4,5% (valeur max. autorisée par l’AOC: 7,5%). Il est alors transféré en haut de la colonne de distillation. Les fonds de cuve rejoindront ensuite le vin alors épuisé de son alcool suite à la distillation (< 1% vol. alc.), appelé vinasse. Elle sera acheminée dans des bassins de traitement pour y être transformée et valorisée.

La vinasse est le résidu liquide suite à la distillation du vin de canne. Elle contient de faibles concentrations d’azote et de phosphore, mais une teneur très élevée en potassium.

Certains rhumiers peu scrupuleux en rejetaient une partie dans la rivière la plus proche, causant de gros dégâts à la faune et la flore alentours. Cette période est révolue ! depuis, la vinasse est recyclée et filtrée dans des bassins de traitement. La partie solide obtenue est alors mélangée à de la bagasse, produisant un compost de qualité. Elle est aussi méthanisée par des bactéries, et le gaz ainsi stocké sert de combustible à un moteur entraînant un alternateur (Ex: Saint-James).

Les origines de la distillation

«De l’invention de l’«al-ambix» à la découverte de l’«al-khôl»» Voir le document

L’alchimie de la distillation: de l’alambic à la colonne créole

Avant le XIXème siècle, le rhum des colonies françaises était distillé dans des alambics à repasse de type charentais (Cognac), appelé “Père Labat”. À part quelques exceptions, qualité et rendement étaient médiocres comparés au rhum britannique, qui, produit en quantité croissante depuis le départ de son industrie, a apporté de multiples améliorations dans l’art de distiller, déjà depuis longtemps bien évolué en Ecosse. Cette concurrence impliquait d’améliorer impérativement les techniques et savoir-faire de l’époque…

Concours d’alambics

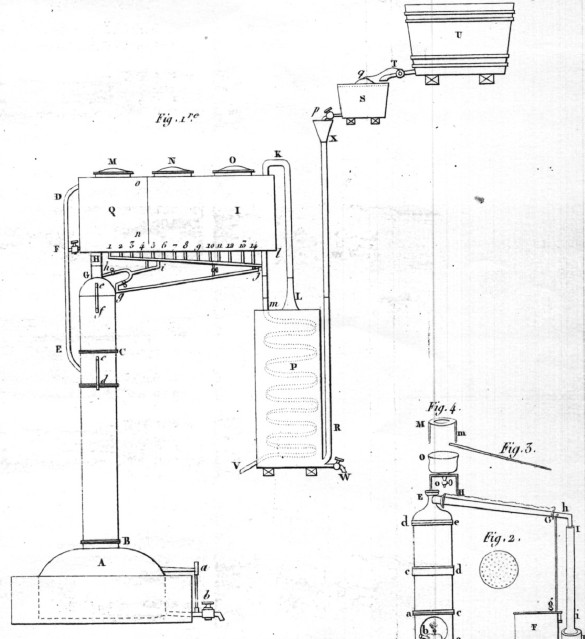

Dès 1777, la «Société libre d’émulation pour l’encouragement des arts, métiers et inventions utiles de Paris» proposa un prix à celui qui trouverait «la meilleure manière de construire des fourneaux et des alambics propres à la distillation des vins pour en tirer de l’eau de vie», point de départ d’une recherche active d’innovations dans le domaine, notamment d’un physicien et chimiste suisse nommé Ami (ou Aimé) Argand (1750 – 1803):

Un groupe de propriétaires viticoles languedociens, suivant passionnément son cours sur la distillation, le sollicita de mettre en place une distillerie non loin de Montpellier en 1780.

Secondé par son frère Jean, il est l’auteur sans gloire de multiples innovations (perfectionnement de la forme des alambics, modifications de la construction des fourneaux, empêchement de l’érosion du cuivre générant le vert-de-gris, etc.), dont le chauffe-vin.

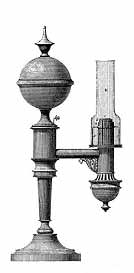

On lui doit aussi en 1782 sa lampe à “courants d’air” (bec d’Argand), révolutionnant les lampes à huile de l’époque et de l’éclairage public.

Élévation verticale

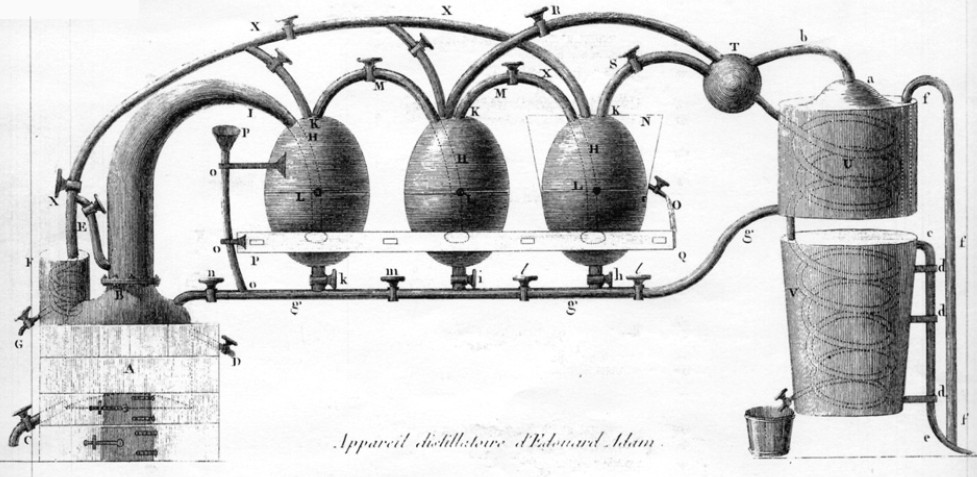

Jean-Édouard Adam (1768 – 1807) développe en 1801 un appareil horizontal pour la distillation du vin, avec plusieurs contacts en série entre vapeur et liquide, et des possibilités de soutirage en différents points, permettant de produire de l’alcool en une seule opération. Il réussit à chauffer 3 chaudières avec une seule, faisant progresser productivité et souplesse de fonctionnement.

Comme évoqué dans l’Histoire de la Canne, l’industrie du sucre de betterave était naissante au début du XIXème siècle. Dans une époque où les spiritueux altérés par des éléments indésirables (méthanol, etc) et les fraudes étaient courants, et dans sa quête de produire industriellement de l’alcool neutre, la France va être le cadre d’innovations technologiques importantes. Elle va “doper” la recherche et le développement dans la distillaton industrielle par des incitations étatiques, et faire ainsi progresser les réflexions sur la théorie de la distillation.

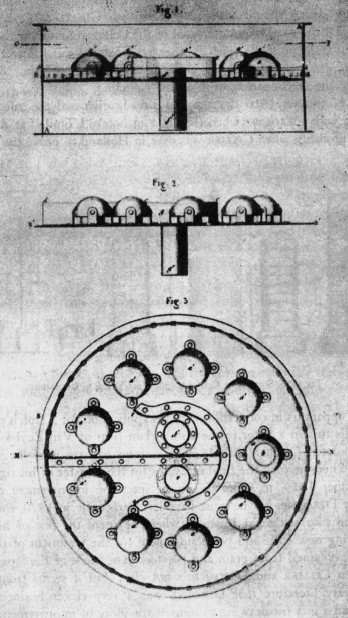

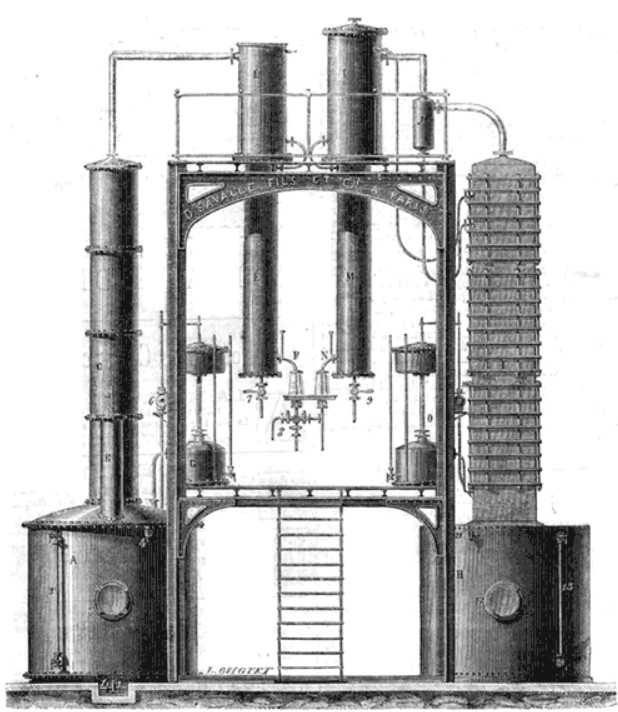

Le virage est pris par Jean-Baptiste Cellier-Blumenthal (1768-1840), auteur dès 1811 de nombreux brevets dédiés aux opérations de distillation et d’évaporation. Même s’il s’inspire des appareils horizontaux en production à cette époque, il invente en 1813 un appareil présentant un grand nombre d’innovations fondamentales: c’est la 1ère colonne verticale à plateaux fonctionnant en continu !

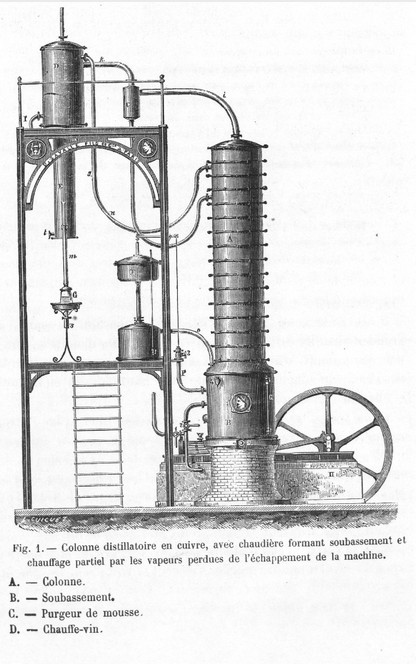

Pierre Désiré Amand Savalle (1791-1864) possédait plusieurs usines et distilleries dédiées à la fabrication du sucre en Belgique, et travailla étroitement avec Cellier-Blumenthal entre 1813 et 1818.

Ils amélioreront la conception des appareils, mettront en oeuvre les premiers plateaux perforés, puis un peu plus tard (années 1820) des plateaux à cloches. Son fils Désiré François (1838 – 1887) et son petit-fils Albert – nommé “Savalle III” – suivront sa voie avec un grand succès.

D’autres ingénieurs comme l’Irlandais Anthony Perrier (1770 – 1845, descendant de Huguenots ayant fui Caen en 1685) puis l’Écossais Robert Stein, feront aussi progresser rendement et qualité.

Ce dernier inspirera l’Irlandais Aeneas Coffey (1780 – 1852), ancien inspecteur des douanes de sa Majesté, qui démissionna en 1824 pour entrer dans la distillation de whisky (!); il fera évoluer les “column still” et “patent still” de ses prédécesseurs avec la mise au point de sa “Coffey still”.

L’ingénieur Emile Barbet étendra la présence des colonnes créoles dans de nombreuses distilleries.

Des avancées de la pratique à celles de la théorie

Les physiciens, chimistes et praticiens feront conjointement avancer les procédés et théories sur la distillation, comme Ernest Sorel (1850 – 1904, ingénieur de l’École Polytechnique), qui se plongera dans ce domaine dès 1888 et rejoindra Savalle en qualité de directeur technique.

Parallèlement, des théoriciens mettront au point des formules comme François-Marie Raoult (1830-1901), auteur en 1887 d’une loi physique portant son nom: “Loi générale des tensions de vapeur des dissolvants”. Après la Grande Guerre, les Américains prendront le relais de cette longue période de créativité et d’inventivité françaises.

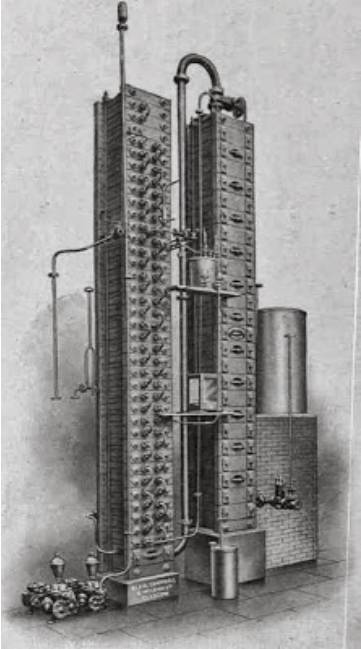

Dans les colonies, la centralisation des sucreries-distilleries débutait, pressée de trouver des appareils distillatoires produisant de grosses quantités de rhum, sans devoir sans cesse le rectifier et contrôler constamment son évolution. La colonne dite plus tard “créole” s’installe d’abord timidement dans les colonies françaises, car son fonctionnement nécessite des employés qualifiés.

Les types “Savalle” (1ère colonne installée en Martinique en 1862), “Barbet” , etc finiront par remplacer les anciens alambics charentais.

Fonctionnement d’une colonne

Aujourd’hui, la plupart des fabricants de rhum dans le monde préconisent la distillation en alambic, ou assemblent des rhums issus des 2 types de distillation, dépendamment de leur usage futur: blanc et type léger-cocktails, ou vieilli en fûts.

Pour les rhums agricoles, le type de distillation est motivé par une extraction la plus fidèle possible des arômes présents, plutôt que les faire disparaître et en composer de nouveaux, comme avec les colonnes multiples (3 à 5) industrielles, installées dans les régions où le rhum léger est produit à gros volume.

On insuffle la vapeur d’eau sous pression par le bas de la colonne pendant qu’on déverse le vin de canne par le haut. Lorsqu’on y regarde de plus près, la colonne est une succession de mini-alambics (les plateaux) alimentés par les vapeurs provenant du plateau précédent, permettant la séparation des composés et une extraction des arômes, tout en limitant la composition de nouveaux.

Ce type de distillation est fortement tributaire de la qualité de la matière première et de sa fermentation. L’expérience des distillateurs sur des paramètres comme: le volume d’alcool du rhum de coulage (plage modulable entre 65% et 75% (AOC)), le choix des coupes des “têtes” de colonne et le blocage du passage des “queues”, détermineront la qualité du produit, tout en empêchant la présence d’alcools et arômes indésirables.

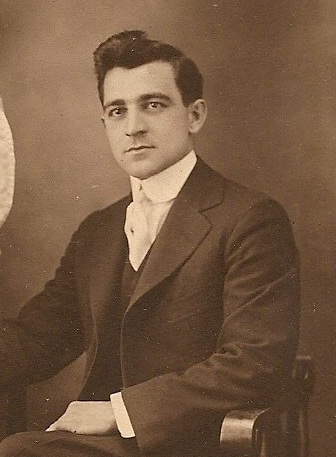

Fonctionnement de la colonne (Albert) Savalle installée en 1952 chez Neisson, optimisée par “Jean” (Hildevert-Pamphile) Neisson (1911 – 1986), devenu ingénieur chimiste en 1939 (avec l’aimable autorisation de M. Grégory Vernant, Rhums Neisson). Débit: 8’000 l de vin/h, rhum de coulage à 73% vol.

Aujourd’hui, la plupart des fabricants de rhum dans le monde préconisent la distillation en alambic, ou assemblent des rhums issus des 2 types de distillation, dépendamment de leur usage futur: blanc et type léger-cocktails, ou vieilli en fûts.

Pour les rhums agricoles, le type de distillation est motivé par une extraction la plus fidèle possible des arômes présents, plutôt que les faire disparaître et en composer de nouveaux, comme avec les colonnes multiples industrielles (3 à 5), installées dans les régions où le rhum léger est produit à gros volume.

Définition de la distillation du rhum agricole selon l’INAO

Voir aussi “Production de rhum aux-DROM”.

“La distillation du vesou fermenté, communément appelé «vin», peut être réalisée selon 3 principes: la distillation discontinue simple, la distillation discontinue multi-étagée ou la distillation continue multi-étagée avec reflux.”

Cette définition, bien moins contraignante que celle de l’AOC Martinique, laisse la place à la mise au point de nouveaux systèmes de distillation et fait avancer le progrès des colonnes continues, comme le cas de Reimonenq avec sa double colonne à 4 fonctions.

Les glorieuses et vénérables distilleries d’antan

Témoins du passé, en sursis constant, si vulnérables mais encore bien fumantes, la plupart des distilleries traditionnelles des Antilles (et certaines de la Réunion et Maurice) produisent leur rhum avec le même outil de travail, datant de la révolution industrielle et de ses machines à vapeur. L’usage des chaudières comme source d’énergie, mettant en pression l’eau qui sera diffusée sous forme de vapeur dans les colonnes de distillation, est toujours la norme.

Le résidu fibreux de la canne broyée après l’extraction du sucre se nomme la bagasse. Elle correspond à 1/3 du poids total de la canne (fraîche, 17% une fois séchée) et est entièrement revalorisée, car elle est aussi la source d’énergie No 1 d’une distillerie traditionnelle !

Elle demeure le principal combustible des chaudières qui produisent la vapeur sous pression, animant ainsi tous les rouages de sa mécanique pour faire tourner ses moulins, et introduite au bas de la colonne avec une pression d’env. 12 bars. C’est l’écologie avant la lettre, ce cercle vertueux existant depuis le XIXème siècle ! Et il est rare de voir une industrie de notre époque présenter des bilans aussi “verts”. Exemple actuel:

La Réunion possède 2 centrales thermiques à bicombustion bagasse/charbon dédiées à la production d’électricité. Les 60’000 tonnes de bagasse valorisées chaque année à travers ce système fournissent env. 12% de la consommation annuelle d’électricité de l’île.

Quelques distilleries se sont agrandies et ont ajouté des moteurs électriques, ou ont dû remplacer par l’électricité une source d’énergie défaillante, comme la roue à aubes mue par un cours d’eau (ex: Longueteau, Séverin), ou les ailes d’un moulin à vent (ex: Damoiseau).

La majorité des colonnes de distillation sont d’origine (XIXème, début du XXème siècle) et ont subi des modifications et adaptations locales. Le rachat de certaines distilleries a entraîné leur centralisation sur un site unique de production, mais les colonnes d’antan ont été conservées et y ont été installées (ex: Trois Rivières et Duquesne sur le site de La Mauny), continuant d’oeuvrer à côté de leurs anciennes “concurrentes”.

La réduction du rhum

La réduction est une opération consistant à mélanger le rhum avec de l’eau la plus pure possible (distillée et/ou déminéralisée) pour en réduire la teneur en alcool.

Bien que l’éthanol soit miscible avec l’eau, la réduction n’est pas anodine, car elle provoque une réaction exothermique (voir plus haut), et peut dégrader le rhum si elle n’est pas maîtrisée. Plus l’action de mélanger ces 2 composants est rapide, plus la réaction est violente et détruira une partie des arômes, rendant l’alcool brûlant et fort.

La réduction du rhum de coulage (entre 65% et 75% vol. (AOC), max 90% vol. pour les autres rhums agricoles français) est effectuée dans des cuves en inox continuellement brassées, où l’on ajoute, à débit contrôlé, de l’eau pour abaisser le volume d’alcool.

Dans une cuve de 20’000 l et pour une réduction de 1% à max 5% par 24 heures, il faut ajouter chaque heure entre 10 l et max. 50 l d’eau. D’autres producteurs prennent leur temps en pratiquant une réduction très lente pouvant durer plusieurs mois…

La plupart des distillateurs et/ou affineurs réduisent leurs rhums vieux, car malgré leur long séjour en fûts, la part des anges n’est pas suffisante pour les mettre en bouteille au volume d’alcool désiré par leurs consommateurs (en général entre 40 et 45%). Un “fût unique” ou un “brut de fût” dépassent souvent les 50%.

Il peut aussi arriver que le maître de chai dispose encore de très vieux rhums (< 40%) pour les assembler à ceux titrant encore un taux élevé d'alcool.

Suite sur Barriques en chai

L'abus d'alcool est dangereux pour la santé: à apprécier avec modération - Envie d'un bon rhum?